ВИСКОЗНЫЕ ВОЛОКНА

(от лат. viscosus - клейкий, вязкий),

искусств. волокна, формуемые из вискозы - конц. р-ра Na-соли ксантогената

целлюлозы в разб. р-ре NaOH.

Получение вискозы. Исходное сырье для ее произ-ва — древесная целлюлоза

(Ц.), содержащая 95-99% высокомол. волокнообразующей фракции со степенью

полимеризации 800-1100. Осн. стадии процесса: получение щелочной Ц., синтез

ксантогената, его растворение, подготовка вискозы к формованию.

Первая стадия процесса включает: 1) обработку Ц. 18-20%-ным водным р-ром

NaOH (мерсеризация) в течение 5-15 мин при 45-60 °С и жидкостном модуле

(отношение объема р-ра NaOH к массе Ц.) в пределах 14-40; в результате

мерсеризации создаются условия, при к-рых получают р-римый ксантогенат;

2) удаление из образовавшейся суспензии (пульпы) избытка р-ра NaOH на отжимном

прессе; при этом получают продукт, содержащий 30-32% Ц. и 16-17,5% NaOH;

3) измельчение щелочной Ц.; 4) окислит. деструкция (предсозревание) щелочной

Ц. под действием О2 воздуха до степени полимеризации 400-600.

Производительность установок 25-50 т/сут.

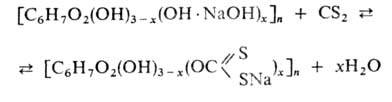

Ксантогенат образуется из щелочной Ц. в результате р-ции:

(х = 0,45-0,65). Кол-во CS2 составляет 28-50% от массы

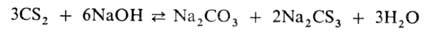

Ц.; до 30% CS2 расходуется на побочные процессы, к-рые м. б.

выражены суммарным ур-нием:

При взаимод. Na2CS3 с NaOH и О2 воздуха

образуется сложная смесь сернистых соед. Na (сульфид, полисульфид, сульфит,

тиосульфат и др.).

Из-за токсичности и взрывоопасности CS2 Процесс осуществляют

в герметичных аппаратах (ксантогенаторах) емкостью ок. 30 м3

при разрежении и в среде N2. Продолжительность р-ции 60-90 мин,

ее начальная т-ра 22-26°С, конечная - 28-35 °С.

Техн. ксантогенат Ц. - комкообразная оранжевая масса. Для его растворения

в ксантогенатор добавляют разб. р-р щелочи, образующуюся пульпу пропускают

через диспергирующие устройства и выгружают в аппарат с вертикальной мешалкой

(т. наз. растворитель). Продолжительность растворения (обычно 2-2,5 ч при

12-20°С) и кач-во вискозы зависят от степени измельчения частиц ксантогената

(их размер не должен превышать 3 мм).

Получаемая в результате растворения ксантогената вискоза - оранжевая

прозрачная жидкость с вязкостью 4-30 Па*с. Ее состав (% по массе): Ц.-6-10,

NaOH-5-7, сернистые соед. - 3,5-4, вода - 80-85. Вискоза содержит, кроме

того, 0,01-0,02% дисперсных примесей, попадающих в р-р из сырья, а также

диспергированный и растворенный воздух (соотв. 10-15 и 0,8-1,0% по объему).

Воздух удаляют до его остаточного содержания 0,15-0,3%, примеси отфильтровывают.

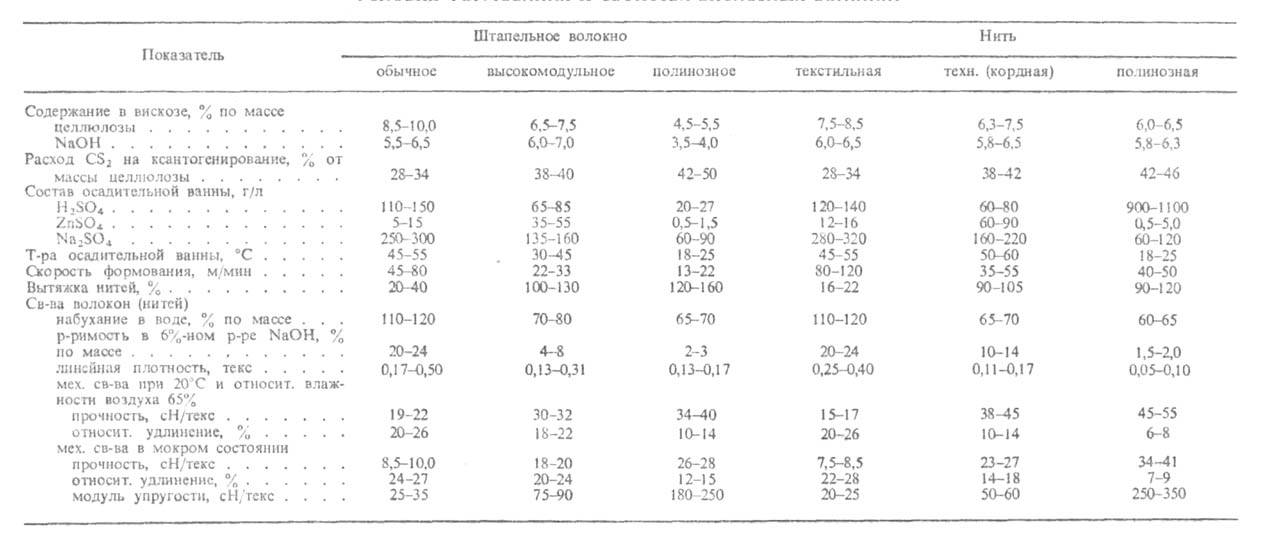

УСЛОВИЯ ФОРМОВАНИЯ И СВОЙСТВА ВИСКОЗНЫХ ВОЛОКОН

При подготовке вискозы к формованию происходят изменения ее хим. состава

(созревание): в макромолекуле Ц. более равномерно распределяются ксантогенатные

группы (это обусловливает снижение вязкости вискозы на 10-15%), уменьшаются

степень замещения Ц. и кол-во свободных NaOH и CS2, увеличивается

содержание побочных сернистых соед., снижается устойчивость к коагуляции

и др.

Формование волокон. В. в. формуют по мокрому способу через фильеры с

диаметром отверстий 40-100 мкм. Осадительная ванна - водный р-р, содержащий

H2SO4, ZnSO4 и Na2SO4

(см. табл.). При формовании штапельного волокна число отверстий в фильере

составляет 10000-120000, текстильных и техн. нитей - соотв. 12-100 и 720-2200.

Струи, выходящие из фильеры, осаждаются (коагулируют) вследствие нейтрализации

щелочи, образования цинк - ксантогенатных связей и десольватирующего действия

электролитов, особенно Na2SO4. Введение в вискозу

и (или) в осадительную ванну модификаторов, напр. полиэтиленоксида, способствует

получению волокон однородной структуры (в поперечном срезе волокон, полученных

без модификатора, м. б. выделены оболочка и ядро). Свежесформованные В.

в. представляют собой гель гидратцеллюлозы, содержащий до 80% воды.

Штапельное волокно формуют на агрегатах непрерывного действия производительностью

25-60 т/сут. Жгуты нитей, выходящие из осадительной ванны, принимают на

прядильные диски, откуда их собирают в общий жгут, имеющий форму ленты.

Жгут, пропущенный через водную пластификационную ванну с т-рой 95 °С, содержащую

1-2% H2SO4 и до 1,5% ZnSO4, принимают

на вытяжные вальцы. При этом окончательно разлагается ксантогенат (т. наз.

довосстановление Ц.), отгоняется CS2, происходят ориентационная

вытяжка и термофиксация волокна. Заключительные операции: резка жгутов

на отрезки (штапельки) длиной 36-80 мм, обработка волокон острым паром,

промывка водой, удаление серы действием разб. р-ра NaOH, отбеливание при

помощи NaCIO или Н2О2, авиважная обработка, рыхление,

сушка, упаковка.

Текстильные нити получают на машинах периодич. действия. Нить, сформованную

и вытянутую между прядильными дисками, принимают на центрифугу, вращающуюся

с частотой 8000 с-1. В корзине (кружке) центрифуги образуется

"кулич" массой 0,8-1,2 кг. "Куличи" собирают в пакеты, промывают, отделывают,

сушат и перематывают на бобины массой 2-3 кг, к-рые направляют потребителю.

Техн. нити, не требующие полного цикла отделки, изготовляют обычно на

вертикальных или горизонтальных машинах непрерывного действия. При использовании

машин первого типа довосстановление, промывку, авиважную обработку и сушку

осуществляют на парных вращающихся роликах с непараллельным расположением

осей, что обусловливает спиральное движение нити. В случае применения горизонтальных

машин нити обрабатывают в 3-5 последовательно установленных желобах и сушат

на барабанах.

Свойства волокон. В. в. гигроскопичны, устойчивы к большинству орг.

р-рителей, раств. в ДМСО в присут. формальдегида, в ДМФА - в присут. N2O4,

в четвертичных аммониевых основаниях и др. Они разрушаются в конц. минеральных

к-тах, р-рах щелочей, окислителях, под воздействием аэробных и анаэробных

бактерий, грибков, термитов, но не подвержены действию моли. При нагр.

(180-200 °С) и действии УФ-лучей В. в. деструктируются, при 180°С легко

загораются. Окрашивают В. в. обычно в массе (кубозолями, орг. пигментами

и др.; см. Крашение волокон).

Недостатки В. в., ограничивающие применение штапельного волокна в смеси

с хлопком: сравнительно низкая прочность, значительная ее потеря в мокром

состоянии (до 55%), большая усадка тканей (до 16%). Этих недостатков лишены

штапельные В. в. хлопкоподобного типа - высокомодульное и полинозное.

Высокомодульное волокно (сиблон, аврал, вин-цел, ленцинг-333) по прочности

превосходит обычное штапельное в 1,6 раза, в мокром состоянии - в 2 раза

(по модулю упругости - в 2,5-3 раза), устойчиво к действию щелочей и окислителей.

Такое улучшение св-в достигается благодаря применению высококачеств. сырья,

увеличению кол-ва CS2 при ксантогенировании, применению модификаторов,

использованию вискозы с меньшим содержанием Ц., снижению скорости формования,

увеличению содержания ZnSO4 в осадительной ванне и большей вытяжке

сформованных волокон.

Полинозное волокно, к-рое по прочностным и усталостным характеристикам

еще ближе к хлопку, чем высокомодульное, обладает большей хрупкостью. Технология

его произ-ва сложнее, чем обычного штапельного и высокомодульного, т. к.

связана с переработкой высоковязкой вискозы и применением больших кол-в

CS2.

Для получения тканей с улучшенными св-вами (напр., драпируемостью, накрашиваемостью)

штапельным волокнам иногда придают извитость или пористость. Первая достигается

вытяжкой и последующей усадкой волокон с несимметричным поперечным сечением,

вторая - введением в вискозу 3-5% Na2CO3, к-рый разлагается

при нейтрализации с выделением СО2, служащего порообразователем.

Гигроскопичность волокон м. б. улучшена их карбоксилированием, оксиэтилированием,

прививкой акриловой к-ты.

Применение волокон. Обычное штапельное В. в. добавляют к синтетич. волокнам

для улучшения санитарно-гигиенич. св-в изделий, к хлопку (до 10%) - для

снижения обрывности нитей при прядении. В чистом виде его используют в

произ-ве штапельных тканей, мед. ваты (в последнем случае волокно подвергают

более тщательной отделке и обязательному отбеливанию). Из смеси хлопка

с 33-50% высокомодульного волокна вырабатывают ткани и трикотаж, сохраняющие

св-ва хлопковых, но превосходящие их по накрашиваемости, из смеси тонковолокнистого

хлопка с полинозным волокном - бельевые и сорочечные ткани, трикотаж.

Произ-во вискозных нитей непрерывно сокращается. Текстильные нити, используемые

для изготовления трикотажного нижнего белья, подкладочных тканей, заменяют

полиэфирными, техн. нити (гл. обр. кордные для шин) - полиамидными и др.

синтетическими, превосходящими вискозные по прочностным и усталостным св-вам.

Мировое произ-во В. в. ок. 3,2 млн. т/год (1985).

Технол. процесс получения В. в. связан с применением больших кол-в CS2

и ZnSO4 (соотв. 120-400 и 20-120 кг на 1 т волокна). Это обусловливает

сильную загазованность и загрязнение окружающей среды. Несмотря на то,

что на совр. предприятиях осуществлен ряд мер по улавливанию выделяющихся

газов, регенерации CS2 (до 70% от расходуемого на ксантогенирование),

улавливанию ZnSO4 из промывных вод при помощи ионообменных смол,

проблема обезвреживания вискозного произ-ва еще сохраняет свою актуальность.

Лит:. Серков А. Т., Вискозные волокна, М., 1981; Масленников

К. Н. [и др.], "Хим. волокна", 1981, № 1, с. 6-13. А. Т. Серков.

|